Resin Transfer Molding (RTM) ist eine Fertigungstechnologie mit geschlossenen Formen zur Herstellung von Hochleistungsverbundkomponenten für viele Branchen, die in der Verbundwerkstoffindustrie tätig sind, wie etwa Luft- und Raumfahrt und Verteidigung, Automobilbau, Windenergie, Infrastruktur, Schifffahrt, Sport und Freizeit, medizinische Geräte und Elektronik. Bei dieser Produktionstechnologie werden trockene Faserverstärkungen in eine Form gelegt und dann geschlossen. Das technisch zugelassene Harz wird in die Form eingespritzt, wodurch die Fasern gesättigt werden, und der Verbundwerkstoff wird anschließend ausgehärtet, um das Endteil zu bilden. Dieses Verfahren wird im Allgemeinen bevorzugt, da es Komponenten mit glatten Oberflächen auf beiden Seiten, gleichmäßigen Wandstärken und hoher struktureller Integrität herstellen kann.

Eine weitere Variante der RTM-Produktionstechnologie ist das Light Resin Transfer Molding, das auch als Light RTM bezeichnet wird. Bei Light RTM wird eine halbstarre Gegenform in Verbindung mit Vakuumdruck verwendet, um den Harzfluss in die vorgeformten Fasern zu drücken. Diese Methode bietet im Allgemeinen Vorteile wie geringere Werkzeugkosten.

Auch die bei RTM verwendeten Formtechnologien unterscheiden sich. Es werden starre Formen verwendet, die als „traditionelles RTM“ bezeichnet werden, und die Formen werden aus Aluminium, Stahl oder glasfaserverstärktem Kunststoff hergestellt. Mit diesen Formen können – auch wenn die Herstellung der Formen selbst teurer ist – eine hohe Maßgenauigkeit, Produktion in großen Stückzahlen und Harzinjektion unter hohem Druck erreicht werden. Bei RTM werden flexible Membranformen verwendet. Diese Formen bieten geringere Werkzeugkosten und werden im Allgemeinen für die Produktion von Prototypen und kleinen Stückzahlen bevorzugt. Aber auch wenn das Endprodukt komplexe Formen aufweist, ist die Verwendung flexibler Membranformen sinnvoll. Beheizte RTM-Formen aus Aluminium oder Stahl sind ebenfalls eine Option für schnellere Aushärtungszyklen, was die Produktionsgeschwindigkeit erhöht. Und schließlich werden RTM-Formen mit mehreren Hohlräumen aus Aluminium oder Stahl verwendet, um die Produktionsleistung zu steigern, aber die Produktion ist teurer.

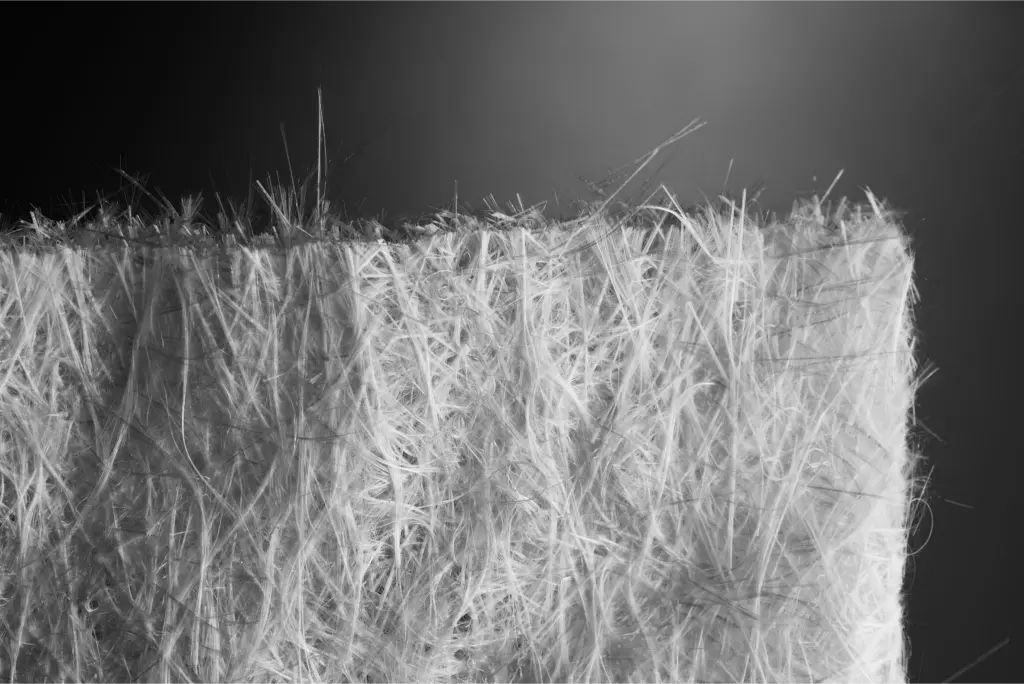

Die Qualität des fertigen Verbundteils in RTM-Prozessen hängt maßgeblich von der Wahl der Verstärkungen ab. Unsere Kelteks FormMat , Kelteks CombiMat und Kelteks Complex sind beispielsweise ein innovativer Dreischichtkomplex mit einer mittleren Vliesschicht in den Optionen Nadelung oder Naht, der für eine schnelle und gleichmäßige Imprägnierung von Laminaten konzipiert ist. Unsere großvolumigen Gewebe werden ohne chemische Bindemittel hergestellt, was einen besseren Harzfluss und eine verbesserte endgültige Oberflächenbeschaffenheit ermöglicht.

Was bieten Ihnen unsere Verstärkungen für Ihre RTM-Produktion?

- Zeitsparend: besteht aus 2 Lagen geschnittener Fasern und 1 Lage Schleier, wodurch Sie Zeit bei der Arbeit und Vorbereitung sparen. Verschleißt während der Verarbeitung nicht, wodurch eine bessere Oberflächenoptik als bei den meisten anderen Verstärkungen erreicht wird.

- Super Volumen: Premium-Gewebe für scharfkantige Teile, denn durch die voluminösen Fasern werden kritische Bereiche optimal abgedeckt.

- Mechanisch verbunden: Die Verbindung erfolgt im Nadelverfahren, ohne chemische Bindung. Sie verleiht den Verstärkungen mehr Volumen und ermöglicht so die Realisierung größerer Bauteildicken.

- Mechanische Eigenschaften: ideal für die Herstellung von Komponenten, die eine hohe Festigkeit und Haltbarkeit erfordern.

- Verbessertes Oberflächenerscheinungsbild: Verbessert die Oberflächenqualität von Profilen und gewährleistet ein glattes und ästhetisch ansprechendes Finish.

- Verbessertes Oberflächenerscheinungsbild: Verbessert die Oberflächenqualität von Profilen und gewährleistet ein glattes und ästhetisch ansprechendes Finish.

Und eine der neuesten Technologien in der RTM-Technologie ist VARTM. Dabei wird Vakuumdruck eingesetzt, um den Harzfluss zu unterstützen und die Herstellung großer, komplexer Teile bei geringeren Werkzeugkosten zu ermöglichen.

Das RTM-Verfahren bietet Vorteile wie hochwertige Oberflächenbeschaffenheit, Maßgenauigkeit, strukturelle Integrität und Umweltvorteile.

Da sich die RTM-Technologie ständig weiterentwickelt, wird sie in verschiedenen Branchen zu einer immer wichtigeren Fertigungsmethode. Die neuesten Fortschritte – wie schnellhärtende Harze, Automatisierung, vakuumunterstützte Techniken und prädiktive Modellierung – steigern die Produktionseffizienz, verbessern die Teilequalität und erweitern das Spektrum der RTM-Anwendungen. Wir stehen an der Spitze dieser Innovationen und entwickeln fortschrittliche Verstärkungsmaterialien, die den Harzfluss und die strukturelle Leistung für Sie optimieren. RTM bleibt und wird noch eine Weile eine Schlüssellösung für die Herstellung leichter, hochfester und langlebiger Verbundkomponenten bleiben und den Weg für eine nachhaltigere und effizientere Zukunft in der Verbundherstellung ebnen.

Samed Uslu

build solid.