Le moulage par transfert de résine (RTM) est une technologie de fabrication en moule fermé permettant de produire des composants composites hautes performances pour de nombreux secteurs industriels tels que l'aérospatiale et la défense, l'automobile, l'énergie éolienne, les infrastructures, la marine, les sports et loisirs, les équipements médicaux et l'électronique. Dans cette technologie de production, des renforts en fibres sèches sont placés dans un moule puis fermés. La résine techniquement approuvée est injectée dans le moule, saturant les fibres et le composite est ensuite durci pour former la pièce finale. Ce procédé est généralement préféré pour sa capacité à produire des composants avec des surfaces lisses des deux côtés, des épaisseurs de paroi constantes et une intégrité structurelle élevée.

Une autre variante de la technologie de production RTM est le moulage par transfert de résine légère, également appelé RTM léger. Dans le RTM léger, un contre-moule semi-rigide est utilisé en conjonction avec la pression du vide pour pousser le flux de résine dans les fibres préformées. Cette méthode offre généralement des avantages tels que des coûts d'outillage réduits.

Les technologies de moulage utilisées dans le RTM diffèrent également. Des moules rigides appelés « RTM traditionnels » sont utilisés et sont fabriqués en aluminium, en acier ou en plastique renforcé de fibre de verre. Avec ces moules, même s'il est plus coûteux de produire le moule lui-même, il est possible d'obtenir une grande précision dimensionnelle, une production en grande quantité et une injection de résine à haute pression. Des moules à membrane flexible sont utilisés dans le RTM. Ces moules offrent des coûts d'outillage inférieurs et sont généralement préférés pour les prototypes et la production en petite quantité. Mais il est également judicieux d'utiliser des moules à membrane flexible si le produit final a des formes complexes. Les moules RTM chauffés sont également une option produite en aluminium ou en acier pour des cycles de durcissement plus rapides qui augmentent la vitesse de production. Et enfin, les moules RTM multi-empreintes fabriqués en aluminium ou en acier sont utilisés pour augmenter la production, mais leur production est plus coûteuse.

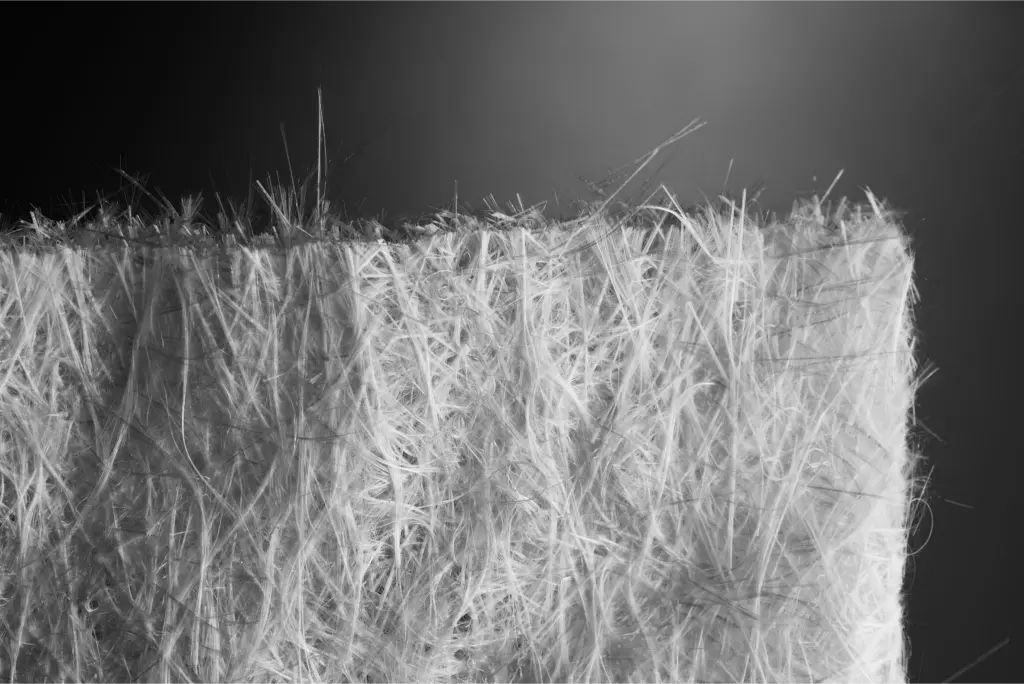

La qualité de la pièce composite finale dans les procédés RTM se distingue considérablement par le choix des renforts. Par exemple, nos kelteks FormMat , kelteks CombiMat, kelteks Complex , qui sont un complexe innovant à trois couches avec une couche intermédiaire de non-tissé avec les options aiguilletées ou cousues, sont conçus pour une imprégnation rapide et uniforme des stratifiés. Nos tissus à grand volume sont produits sans liants chimiques, ce qui favorise un meilleur écoulement de la résine et une meilleure finition de surface finale.

Que vous offrent nos renforts pour votre production RTM ?

- Gain de temps : composé de 2 couches de fibres coupées et d'une couche de voile ce qui vous fait gagner du temps de travail et de préparation. Ne s'use pas lors du traitement ce qui donne un meilleur aspect de surface que la plupart des autres renforts.

- Super volume : tissu premium pour les pièces à bords tranchants car les fibres à haut volume permettent une couverture optimale des zones critiques.

- Liaison mécanique : liée par le procédé d'aiguilletage, sans liaison chimique, ajoute du volume aux renforts ce qui permet d'obtenir des épaisseurs de pièces plus importantes.

- Propriétés mécaniques : idéal pour la fabrication de composants exigeant une résistance et une durabilité élevées.

- Aspect de surface amélioré : améliore la qualité de surface des profils, garantissant une finition lisse et esthétique.

- Aspect de surface amélioré : améliore la qualité de surface des profils, garantissant une finition lisse et esthétique.

L’une des dernières technologies en matière de RTM est le VARTM qui utilise la pression du vide pour faciliter l’écoulement de la résine et permettre la production de grandes pièces complexes avec des coûts d’outillage inférieurs.

Le procédé RTM offre des avantages tels qu'une finition de surface de haute qualité, une précision dimensionnelle, une intégrité structurelle et des avantages environnementaux.

La technologie RTM continue d'évoluer et devient une méthode de fabrication de plus en plus essentielle dans de nombreux secteurs. Les dernières avancées, telles que les résines à durcissement rapide, l'automatisation, les techniques assistées par vide et la modélisation prédictive, augmentent l'efficacité de la production, améliorent la qualité des pièces et élargissent la gamme des applications RTM. Nous sommes à l'avant-garde de ces innovations, en développant des matériaux de renforcement avancés qui optimisent le flux de résine et les performances structurelles pour vous. Le RTM reste et restera pendant un certain temps une solution clé pour la production de composants composites légers, à haute résistance et durables, ouvrant la voie à un avenir plus durable et plus efficace dans la fabrication de composites.

Samed Uslu

build solid.