Les renforts non métalliques comme les PRF (polymères renforcés de fibres) révolutionnent la construction en offrant des alternatives plus légères, plus résistantes et plus durables aux armatures traditionnelles en acier. Sans risque de corrosion et avec une durée de vie de plus de 100 ans, ils établissent de nouvelles normes d'efficacité et de durabilité pour les structures en béton.

Pour mieux comprendre comment les renforts FRP sont développés, testés et appliqués dans des projets réels, nous avons parlé avec le Dr Marcus Hinzen , responsable du développement de produits.

Dans cette interview, le Dr Hinzen partage ses réflexions sur :

- Pourquoi les renforts FRP changent notre façon de construire

- Comment Solidian teste et certifie ces matériaux dans son laboratoire interne

- Quels défis restent à relever pour une adoption plus large dans l'industrie

- Exemples de projets réussis et perspectives d'avenir en matière de technologie FRP

Lisez la suite pour découvrir comment Solidian & Kelteks contribue à façonner l’avenir de la construction avec des solutions de renforcement hautes performances et non corrosives.

Les renforts en PRF gagnent en popularité dans le secteur de la construction. Qu'est-ce qui les rend si révolutionnaires par rapport aux renforts en acier traditionnels ?

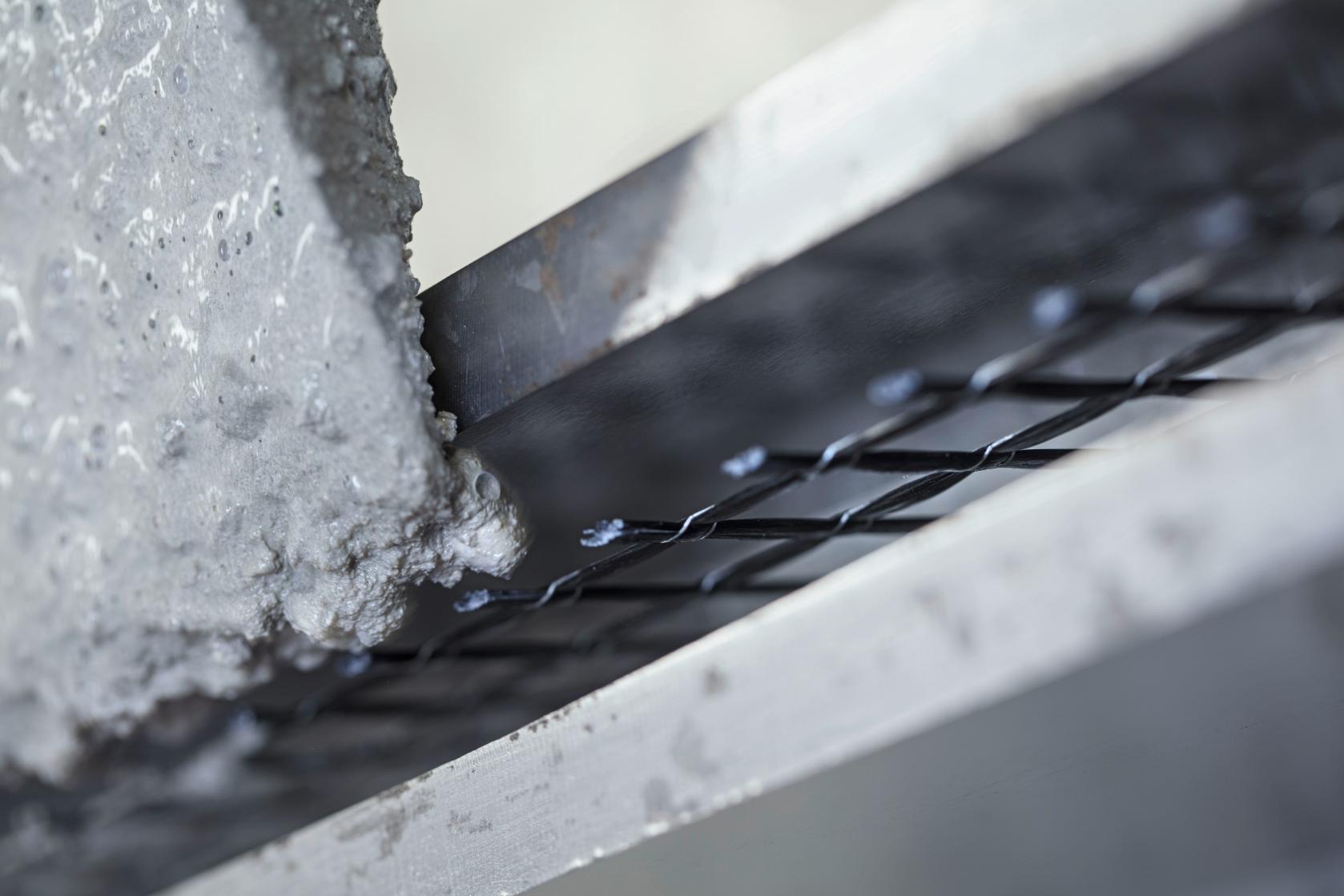

Les renforts en polymère renforcé de fibres (PRF), également appelés renforts non métalliques, sont constitués de fibres hautes performances, très résistantes et très rigides. On utilise généralement des fibres de verre ou de carbone résistantes aux alcalis et à la corrosion. Dans un procédé textile, des structures de renfort en forme de grille sont produites, puis imprégnées d'un polymère (généralement une résine réactive).

La combinaison de ces matériaux rend ces renforts totalement résistants à la corrosion induite par les chlorures . Les dommages dus à la corrosion étant l'un des principaux problèmes du secteur de la construction , nécessitant des réparations coûteuses et représentant un risque pour la sécurité, les renforts en PRF constituent une véritable révolution. Grâce à cet avantage, les composants renforcés en PRF peuvent être conçus pour une durée de vie de 100 ans .

Mais les effets positifs sont encore plus importants. Sans risque de corrosion, les règles descriptives relatives à la composition du béton et à l'enrobage des classes d'exposition, à respecter pour éviter la corrosion des armatures, ne sont plus nécessaires. Ainsi, les conditions environnementales à forte teneur en chlorures (sel de voirie XD ou eau de mer XS) et à forte carbonatation du béton n'affectent plus la durabilité des armatures. La réduction possible de l'enrobage permet de fabriquer des composants nettement plus fins. Les économies de ciment et d'autres ressources, émetteurs de CO2, qui en découlent constituent un autre facteur de changement majeur, n'est-ce pas ?

Pouvez-vous nous expliquer les différents types de tests effectués sur les renforts FRP dans le laboratoire solidien ?

Le laboratoire de matériaux de solidian existe depuis 2015 et est adapté aux défis spécifiques des essais sur les plastiques renforcés de fibres. Contrairement aux instituts d'essais traditionnels, toutes les caractéristiques spécifiques des matériaux à prendre en compte lors des essais de renforts en verre ou en carbone ont pu être prises en compte dès la création du laboratoire. Cela fait du laboratoire d'essais de solidian l'un des mieux équipés pour l'évaluation des renforts non métalliques. Cela se reflète également dans des méthodes d'essai entièrement nouvelles, développées en interne et dont certaines ont été reprises dans la réglementation en vigueur.

On distingue généralement les essais réalisés directement sur l'armature elle-même et ceux évaluant l'interaction avec le béton ou le mortier. Ces derniers sont particulièrement importants car, contrairement aux armatures en acier standardisées, les armatures non métalliques actuellement disponibles sur le marché présentent des géométries de surface très différentes, ce qui peut entraîner des variations de comportement de liaison dans le béton. Les essais individuels, notamment ceux portant sur le comportement composite dans le béton, sont donc particulièrement importants.

Outre les essais en laboratoire, nous pouvons également réaliser des essais de plus petite envergure sur des éléments en béton, en tenant compte des dimensions réelles des composants. Ceci est particulièrement intéressant car certaines propriétés, comme la déflexion des éléments en béton filigranés ou la fabrication pratique des composants, peuvent avoir une influence qui doit être enregistrée. Dans ce contexte, nous sommes heureux d'offrir à nos clients potentiels et partenaires de développement la possibilité de passer une journée avec nous pour réaliser des essais au cours desquels nous examinons les produits de nos partenaires et clients, ainsi que nos armatures. Par exemple, nous pouvons également examiner le comportement porteur de nos armatures dans des mortiers de réparation spécifiques, qui peuvent ensuite être commercialisés sous forme de solution système. Cela garantit également la confidentialité du savoir-faire des acteurs impliqués.

Avant de pouvoir utiliser les renforts en PRF dans des applications réelles, ils doivent être soumis à des tests rigoureux. Quels sont les aspects clés que vous évaluez en laboratoire ?

Cela fait probablement référence au processus de développement. Grâce à l'équipement du laboratoire mentionné précédemment, nous pouvons prendre en compte la quasi-totalité des propriétés de nos produits, importantes pour une application ultérieure, dès les premières étapes du développement. Cela permet une itération rapide lors de la détermination des compositions des matériaux et des paramètres du procédé.

Les principaux aspects à prendre en compte peuvent être divisés en propriétés géométriques, physico-chimiques et mécaniques.

Afin de garantir que les armatures non métalliques puissent être dessinées à l'échelle dans les plans, et comme celles-ci peuvent varier considérablement d'un produit à l'autre, les dimensions extérieures, telles que la hauteur des brins de fibres ou des nœuds, mais aussi les sections transversales irrégulières et les ouvertures de maille pour garantir que le béton puisse être coulé, doivent être enregistrées.

Les recherches physico-chimiques se concentrent sur deux axes principaux. Premièrement, tous les plastiques renforcés de fibres présentent un comportement en traction et un comportement composite dépendant de la température, qui doivent être décrits et compris avec précision afin de permettre une conception sûre des structures, même à des températures particulièrement élevées ou basses. Par exemple, nous déterminons les points de ramollissement des résines et les facteurs de réduction pour certaines températures afin de prendre en compte toutes les influences lors du dimensionnement des structures. Deuxièmement, nous nous concentrons sur le comportement à long terme. Il faut s'assurer que l'environnement fortement alcalin du béton n'attaque ni les polymères ni les fibres utilisés pendant toute la durée de vie de la structure. Ceci est garanti par des procédures d'essais longue durée élaborées, avec exposition simultanée à la température, aux alcalis, à l'humidité et à la charge. Bien entendu, tous les produits Solidian ont passé avec succès ce test.

Enfin, les essais mécaniques portent sur les forces de traction et d'adhérence transférables des armatures. Les fibres de carbone présentent une résistance à la traction jusqu'à huit fois supérieure à celle de l'acier d'armature. Afin d'exploiter ces résistances, la qualité du stratifié est soumise à des exigences élevées, testée lors de divers essais de traction. Introduire des forces aussi élevées dans le béton sans que celui-ci ne se rompe avant l'armature représente un défi majeur. Des essais d'adhérence sont disponibles à cet effet, permettant de couvrir tous les cas de rupture.

Comment Solidian assure-t-il la qualité et la cohérence des renforts FRP tout au long de la production ?

Chez solidian, nous disposons depuis de nombreuses années d'un système interne de contrôle de la production afin de garantir les propriétés essentielles à l'utilisateur. L'existence d'un laboratoire de matériaux interne y contribue également grandement, car la résistance à la traction des renforts peut être surveillée pendant la production. Cela nous permet de réagir très rapidement en cas d'écarts de processus. Nous collectons également un grand nombre de données, ce qui nous permet de définir des propriétés de renfort reproductibles lors de la création des fiches techniques. Par ailleurs, nous contrôlons naturellement la qualité de nos matières premières achetées, ce qui permet un suivi continu des propriétés.

La certification est une étape clé pour la mise sur le marché de nouveaux matériaux de construction. Quelles sont les certifications les plus importantes que les renforts en PRF doivent respecter ?

En Allemagne notamment, mais aussi dans la plupart des autres pays, il s'agit bien sûr de l' homologation générale du produit de construction . Cette homologation est toujours requise si le produit n'est pas réglementé, par exemple en l'absence de normes ou de réglementations techniques de construction. De plus, l'application doit également être réglementée. Il peut s'agir, par exemple, d'un élément de construction spécifique fabriqué avec un produit de renforcement homologué. Dans le secteur de la construction, cependant, outre les produits de construction et les applications homologués, un lien vers une directive de conception est également requis afin que les nouveaux produits de construction puissent être conçus individuellement. Pour de nombreux nouveaux produits de construction, les règles de conception existantes peuvent toutefois être utilisées. Pour les armatures non métalliques, cela n'était pas possible, car les spécificités de conception et d'exécution n'étaient décrites dans aucun document existant. Il a donc fallu au préalable créer une base de conception sous la forme d'une directive allemande. Globalement, la procédure d'homologation a toujours représenté un certain effort pour l'utilisateur intéressé.

Nous sommes d'autant plus heureux que cet obstacle ait été franchi en 2024 avec la publication de notre homologation générale de produit, de l'autorisation d'application associée et de la première directive du Comité allemand pour le béton armé (DAfStb) pour la conception et la mise en œuvre. Il s'agit d'une étape importante pour cette méthode de construction innovante et permet désormais aux utilisateurs de réaliser des projets sans démarches d'homologation supplémentaires.

Il s'agit donc certainement de la certification la plus importante pour l'application, qui est également confirmée par un certificat de conformité (Ü-Zeichen) en Allemagne.

Chez solidian, nous accordons également une importance particulière à une présentation transparente des effets environnementaux de nos produits. Cette présentation est décrite dans les Déclarations Environnementales de Produit (DEP) , que nous avons obtenues pour nos grilles d'armature homologuées auprès d'un organisme de contrôle indépendant. Avec l'importance croissante des analyses et des bilans de cycle de vie dans le secteur de la construction, cet étiquetage des produits devient de plus en plus important.

6. Alors que les renforts FRP gagnent en popularité, quels sont, selon vous, les plus grands défis à relever pour une adoption à l’échelle de l’industrie ?

Nous avons constaté à maintes reprises que les innovations peinent à se concrétiser dans le secteur de la construction. Cela s'explique par la propension des acteurs à se rabattre sur des produits et procédés conventionnels établis. Dans un marché très réglementé, il est souvent difficile de s'écarter des pratiques habituelles. Heureusement, de plus en plus d'utilisateurs sont prêts à exploiter les possibilités offertes par notre homologation existante et à mettre en œuvre des projets pilotes innovants. Je considère que c'est l'un des plus grands défis d'y parvenir sur un marché aussi vaste.

Bien entendu, nous devons également prêter attention à la formation de la nouvelle génération d'ingénieurs civils. Les étudiants doivent être initiés aux nouveaux matériaux dès leur plus jeune âge afin que leur application pratique ultérieure ne représente plus un défi pour eux. De même, il est important que les ouvriers sur les chantiers et dans les usines de préfabrication soient suffisamment formés et que les réserves infondées soient dissipées.

En fin de compte, les fabricants de renforts FRP non métalliques doivent également continuer à faire progresser le développement de leurs produits afin que leur utilisation dans la pratique puisse être réalisée de plus en plus facilement.

Pouvez-vous partager un exemple de projet où les renforts FRP ont prouvé leur valeur ?

De nombreux projets de construction ont bien sûr été mis en œuvre. Permettez-moi de citer brièvement deux exemples, chacun démontrant les avantages particuliers de l'utilisation de renforts non métalliques.

En 2015, nous avons construit , en collaboration avec Max Bögl, une passerelle piétonne renforcée exclusivement par des grilles en fibre de carbone. Grâce à l'absence de corrosion, la passerelle est fissurée comme prévu et ne nécessite aucun système de protection de surface. De plus, les sections de béton ont pu être considérablement réduites, ce qui a permis d'économiser 50 % de ressources et 30 % de CO2.

En 2016, nous avons utilisé des armatures en carbone et en verre pour la construction du pont du Bosphore . Dans la partie supérieure des pylônes de 320 mètres de haut, les charges de vent étaient très élevées, sans pour autant que les éléments de revêtement soient trop lourds. Grâce à nos armatures, il a été possible d'installer des éléments de seulement 30 mm d'épaisseur, mais dotés d'une capacité portante élevée. Cela n'aurait pas été possible avec des armatures en acier classiques.

En regardant vers l’avenir, quelles innovations dans la technologie de renforcement FRP vous enthousiasment le plus ?

Nous disposons déjà d'un produit hautement innovant doté d'excellentes propriétés mécaniques et d'une durée de vie de 100 ans. Aujourd'hui, les renforts non métalliques peuvent être utilisés sans problème dans de nombreuses applications et conçus conformément aux directives.

Cependant, une exigence importante réside dans la flexibilité du formage des armatures, comme c'est également le cas pour les armatures en acier. Dans ce domaine, les plastiques renforcés de fibres posent des défis majeurs, car les fibres hautes performances n'ont pas de limite d'élasticité. C'est pourquoi nous travaillons activement sur des solutions techniques à base de polymères thermoplastiques, qui permettront à l'avenir le formage sur chantier.

La précontrainte des éléments en béton avec des armatures en carbone offre également un potentiel très particulier . Ces armatures présentent une capacité portante élevée, mais un module d'élasticité inférieur à celui de l'acier d'armature. La précontrainte permet d'exploiter l'énorme potentiel de résistance du carbone tout en respectant les limites de déformation habituelles des éléments en béton.

👉 Vuoi progettare con rinforzi FRP?

Visita il nostro Planning Center per dettagli tecnici, linee guida di progettazione e supporto per il tuo prossimo progetto.

Esplora il Planning Center e porta le tue soluzioni di costruzione a un livello superiore.